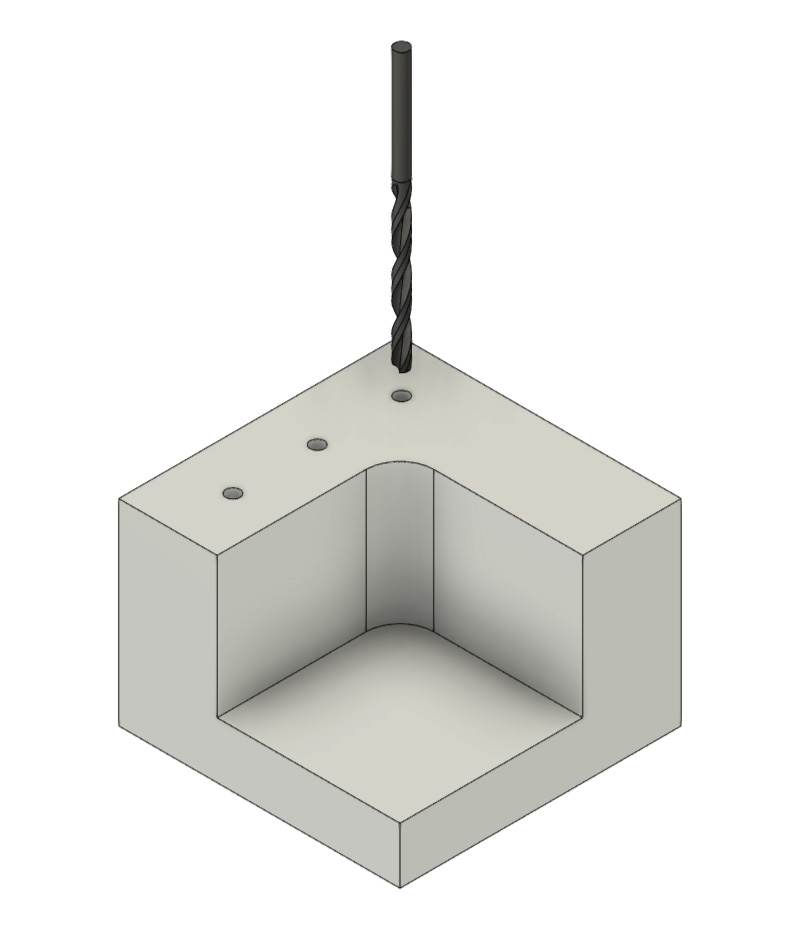

Bohren:

Zum Herstellen von Bohrungen in den Werkstoffen Kunststoff, Messing, Kupfer, Aluminium und Baustahl eignen sich Standard Bohrer aus HSS. Für Edelstahl und Stähle mit höherer Zugfestigkeit werden Bohrer aus HSS-Co benötigt. Für gehärtete Werkstoffe oder wenn es auf Schnelligkeit und Effizienz ankommt, sind Bohrer aus VHM (Vollhartmetall) unentbehrlich.

HSS Bohrer sind in den Größen 1 bis 13 mm in 0,5 und 1 bis 10 mm in 0,1 mm Abstufungen verfügbar. Die Bohrtiefe ist auf etwa 9 x Ø limitiert. Zum Beispiel kann mit einem 5 mm Bohrer (9 x 5 mm) 45 mm Tief gebohrt werden.

Größere Bohrtiefen sind mit Bohrern bis 20 x Ø möglich. Es ist aber nötig eine Pilotbohrung zu setzen. Das erfolgt indem mit einem kürzeren Bohrer vorgebohrt wird.

Um eine positionsgenaue Bohrung zu erhalten, muss vor dem Bohren mit einem Anbohrer ein Pilotpunkt gesetzt werden.

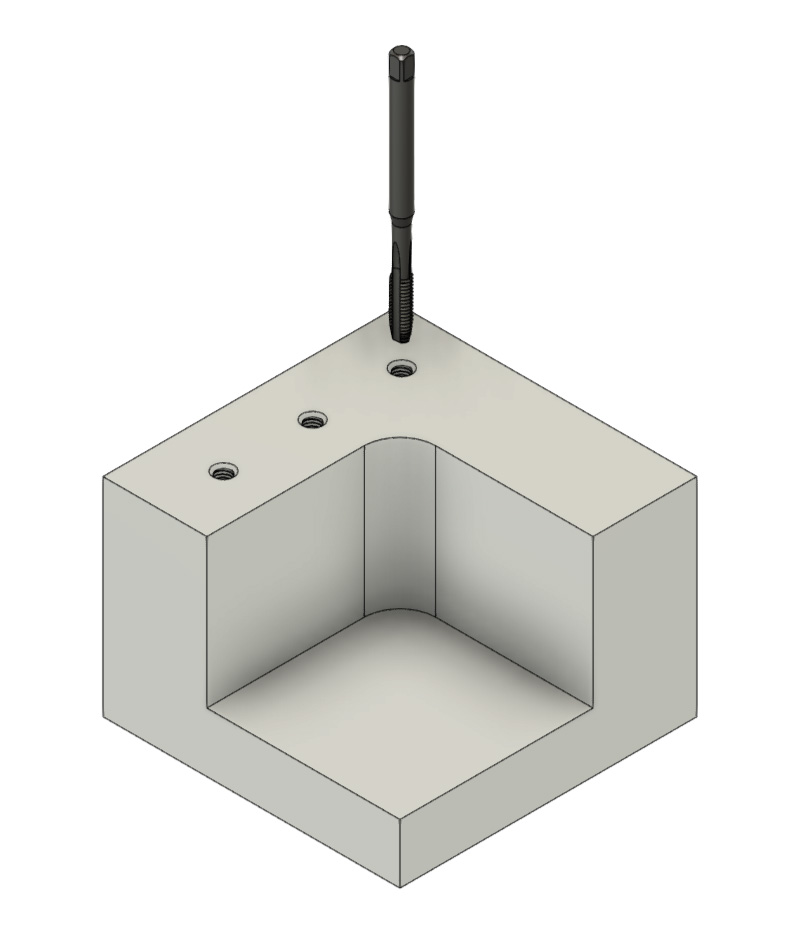

Gewindebohren:

Bevor ein Gewinde eingebracht werden kann, muss eine Bohrung mit dem Kernlochdurchmesser hergestellt werden. Der Kernlochdurchmesser ergibt sich aus der Gewindegröße.

| M2,5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 |

| 2,1 Ø | 2,5 Ø | 3,3 Ø | 4,2 Ø | 5 Ø | 6,8 Ø | 8,5 Ø | 10,2 Ø |

Gewinde von M2.5 bis M12 werden mit einem Gewindebohrer geschnitten. Die Tiefe ist vergleichbar zum Bohren auf 4 bis 3 x Ø begrenzt (je größer der Ø, desto geringer die Tiefe).

Richtwerte für die Festigkeit ausreichende Gewindetiefen für

Stahl: 1 x Ø

Aluminium: 2 x Ø

Kunststoff: 2,5 x Ø

Andere Gewindegrößen mit einem Flankenwinkel von 60° können mit einem Gewindefräser hergestellt werden. Darunter zählen: metrische Feingewinde, metrische Kegelgewinde, Zöllige Gewinde: UNC, UNF, UNEF, UNS, NPSM, Zöllige Kegelgewinde: NPT.

| Steigung | Max. Gewindetiefe im Durchmesser | Gewindetiefe in der Länge |

| 0,45 – 0,7 mm | 0,43 mm | 12 mm |

| 0,7 – 1,5 mm | 0,92 mm | 16 mm |

| 1,5 – 2 mm | 1,23 mm | 16 mm |

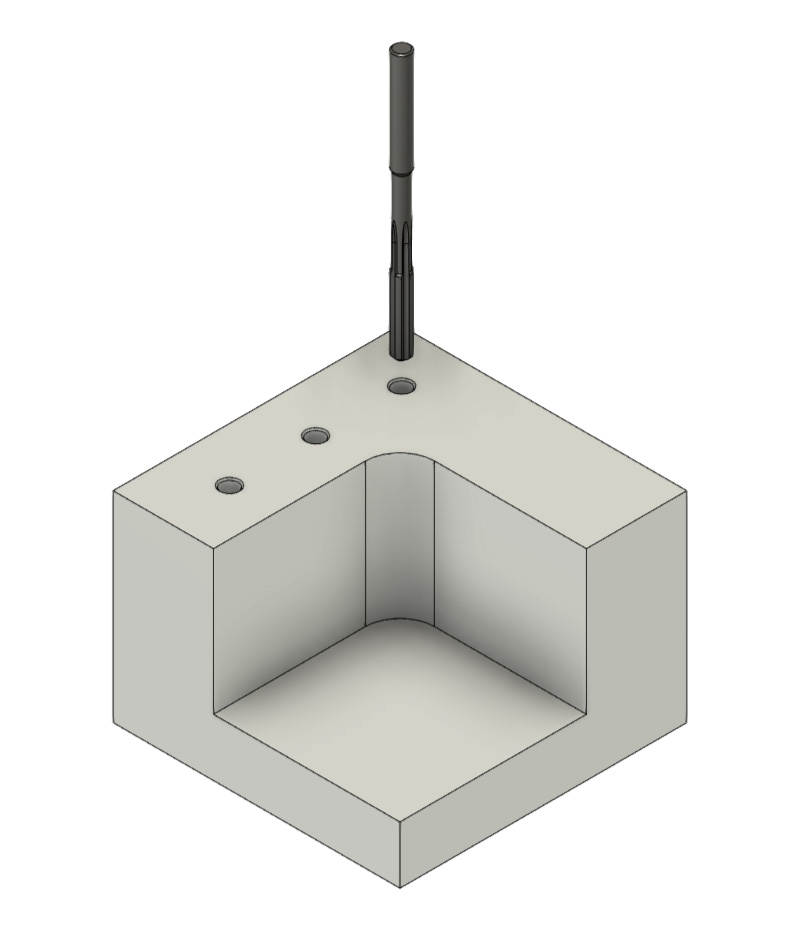

Reiben:

Passungen in Bohrungen bis 20 mm Durchmesser werden mit Reibahlen hergestellt. Dabei muss zuerst eine Bohrung mit 0,1 bis 0,2 mm Untermaß gebohrt werden.

Reibahlen mit der Toleranzklasse H7 sind in ganzzahlige Durchmesser, sowie 1/10 mm Abmessungen verfügbar.

Die vorherigen sowie die nachfolgenden 0,03 mm eines ganzzahligen Durchmessers sind in 1/100 mm Abstufungen verfügbar:

X,97

X,98

X,99

X,00

X,01

X,02

X,03

Die Toleranzen der 1/100 mm Abmessungen von Ø 1,01 bis 5,03 mm betragen -0,000/+0,004 mm, über Ø 5,03 mm -0,000/+0,005 mm.

Die Passungstiefe ist auf etwa 10 bis 7 x Ø begrenzt (je größer der Ø, desto geringer die Tiefe).

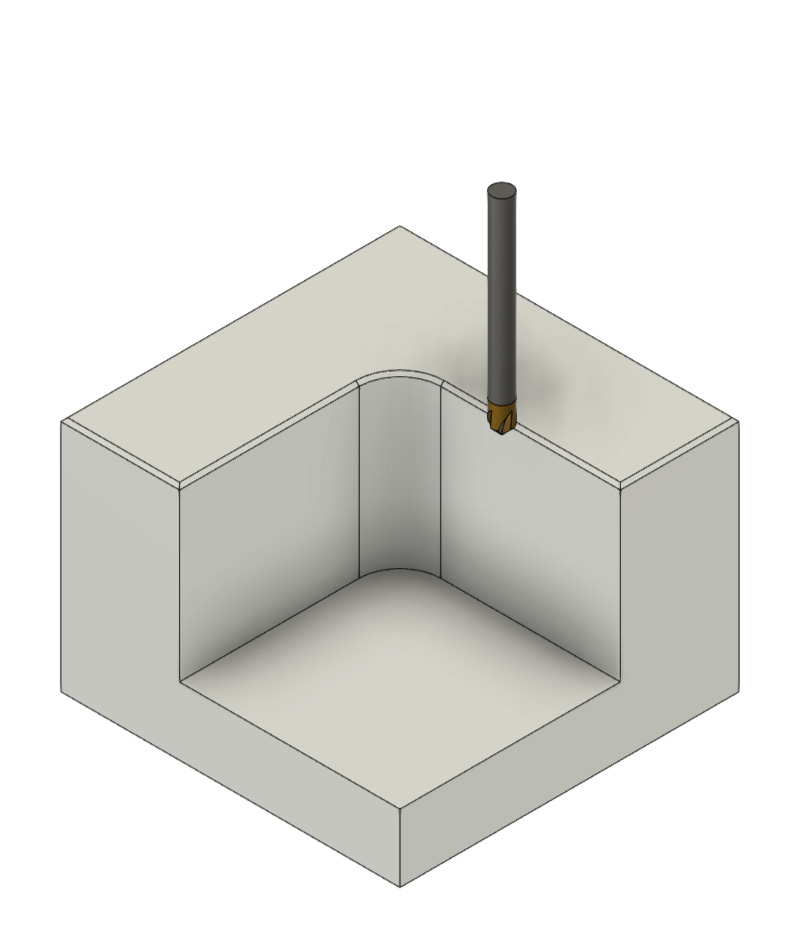

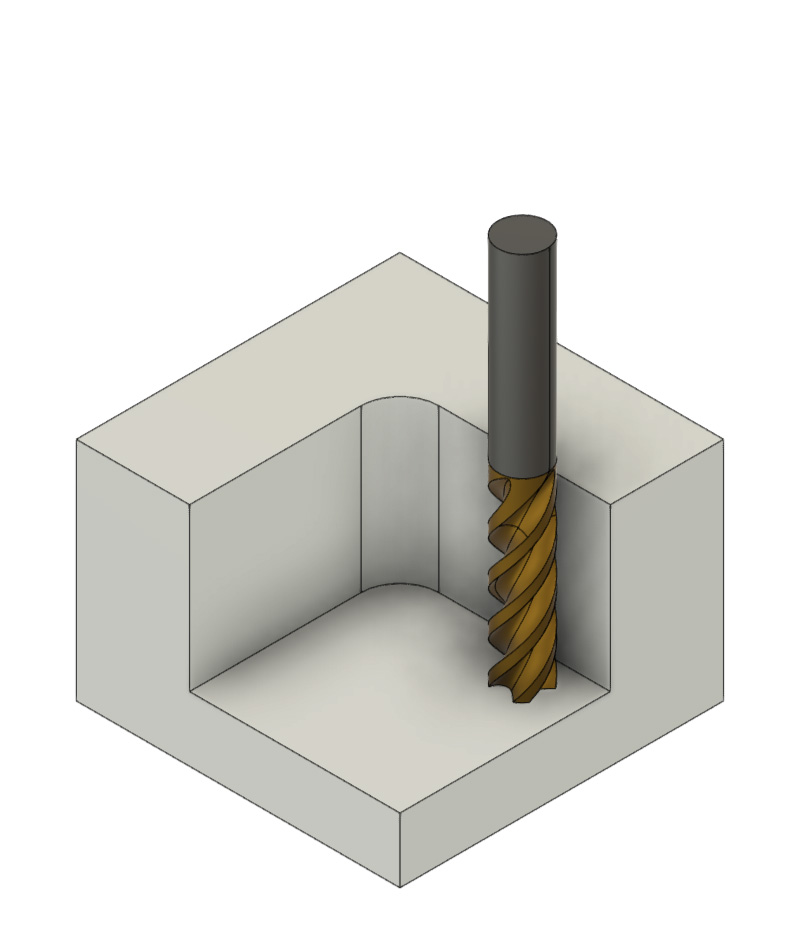

Fräsen:

Fräser sind zylindrisch, haben eine oder mehrere Schneiden und tragen seitlich Material ab. Viele Fräser sind auch zum senkrechten Eintauchen geeignet. Es werden Fräser mit Durchmesser von 1 bis 20 mm verwendet.

Fräser gibt es in verschiedenen Längen. Kurze eignen sich zum Fräsen von Nuten, längere für Tiefe Absätze und Taschen. Die Tiefe ist auf 6,5 bis 4 x Ø begrenzt, abnehmendes Verhältnis mit zunehmendem Durchmesser des Fräsers (3 bis 12 mm).

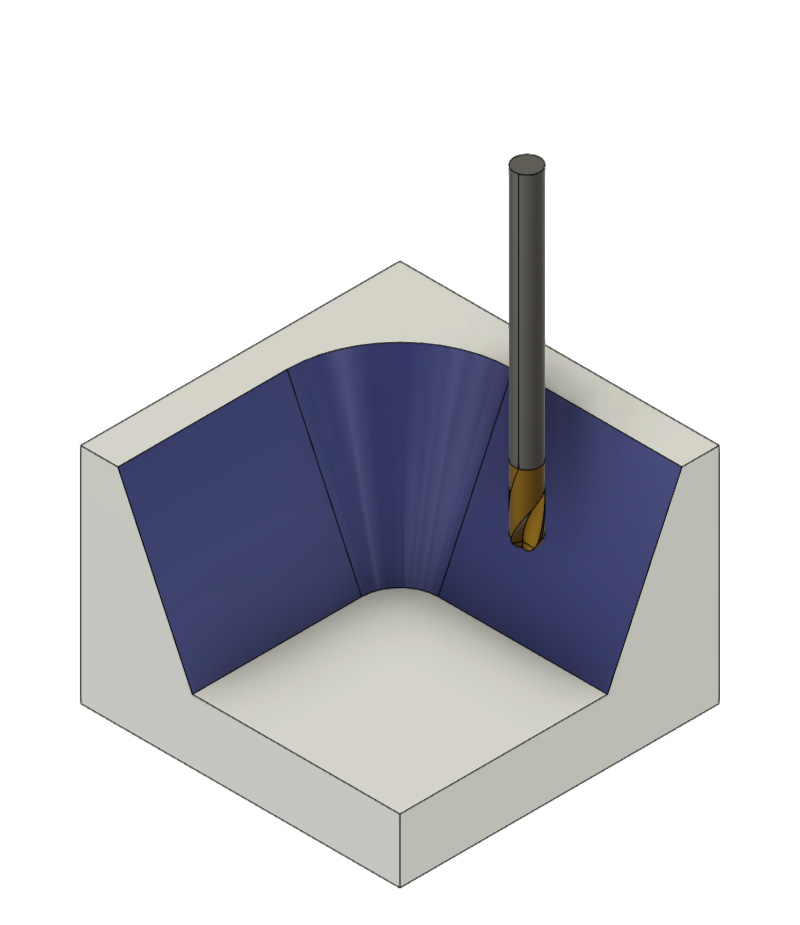

Bedingt durch die zylindrische Form bzw. die Kugel-Form des Fräsers werden die Innenecken immer abgerundet. Bereits bei der Konstruktion sollte der Radius entsprechend des Tiefen-Durchmesserverhältnisses gewählt werden.

Sind scharfe Innenecken nötig, dann sollte diese freigestellt oder ein Freistich mittels einer Bohrung eingebracht werden.

Gravieren:

Zum Gravieren von Texten nutzen wir die Einlinien-Schriftarten des CAM Programms. Die Gravuren können mit verschiedenen Werkzeugen hergestellt werden.

Dabei eignen sich Gravurfräser mit einem Spitzenwinkel von 60° oder Radiusfräser mit Durchmesser von 1 bis 2 mm zum gratfreien Gravieren. Die Bearbeitungstiefe liegt bei wenigen 0,1 mm.

Zum Gravieren von Symbolen mit viel Fläche eignen sich Schaftfräser mit 1 bis 2 mm Durchmesser.

3D Bearbeitung:

Der Fräser bewegt sich bei der 3D Bearbeitung entlang der Oberfläche in wenigen 0,1 mm Abständen. Diese Operation benötigt häufig viel Zeit.

Zur 3D Bearbeitung werden Radiusfräser mit verschiedenen Durchmessern von 1 – 20 mm verwendet.

Entgraten:

Um Grate zu entfernen und 45° Fasen an den Kanten und Konturen anzubringen wird ein 90° Entgratfräser verwendet der sich entlang der Kontur bewegt.

Abgerundete Kanten und Konturen werden mit der 3D Bearbeitung hergestellt.